0. 碳中和背景下 3D 打印混凝土材料的循环利用研究综述

1. 引言

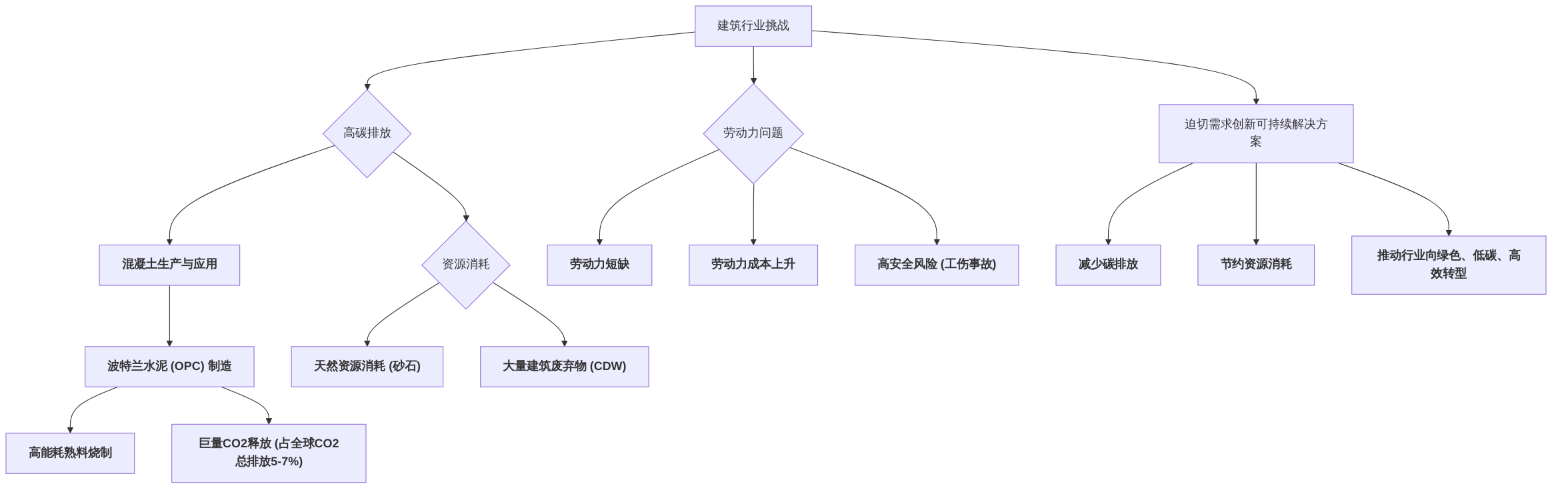

当前,全球气候变化带来的严峻挑战促使各国政府和国际组织积极制定并推行宏伟的碳中和目标,旨在通过大幅减少温室气体排放来有效遏制全球变暖趋势 。在此全球共识下,建筑行业作为能源消耗与温室气体排放的关键领域,正面临前所未有的减排压力。据联合国环境规划署(UNEP)统计,2020年建筑和施工领域占据了全球能源相关二氧化碳排放的37% ,甚至有研究指出该比例接近40% 。因此,建筑行业能否成功实现转型,显著降低其碳足迹,成为实现全球碳中和目标的关键所在。

传统建筑方法,尤其是混凝土的生产和应用,是导致建筑行业高碳排放的主要原因 。混凝土作为全球使用量最大的建筑材料,其生产过程中的波特兰水泥(OPC)制造,不仅需要消耗大量的能源进行熟料烧制,还会释放大量的二氧化碳,约占全球二氧化碳总排放量的5%至7% 。

除高碳足迹外,建筑行业还面临诸多挑战。首先,传统建筑方法对天然资源(如砂石等)的消耗巨大,并产生大量的建筑废弃物(CDW)。其次,全球人口结构变化,特别是劳动力短缺和劳动力成本的上升,给土木工程行业带来了严峻挑战 。传统施工方式高度依赖劳动力,且存在较高的安全风险,例如在钢筋放置和模板安装过程中常发生工伤事故 。面对这些挑战,建筑行业迫切需要开发创新的可持续解决方案,以有效减少碳排放、节约资源消耗,并推动整个行业向绿色、低碳、高效的方向转型 。

为了应对上述挑战,3D打印混凝土(3DPC)作为一种新兴的建造技术,在碳中和背景下被视为实现可持续发展目标的关键技术 。本综述旨在系统性地探讨3DPC材料在减碳和循环利用方面的研究进展,并阐明其如何契合碳中和背景下的可持续发展需求。

1.1 全球碳中和目标与建筑行业的挑战

全球气候变化日益严峻,推动各国政府和国际组织设定了宏伟的碳中和目标,以期在本世纪中叶前大幅削减温室气体排放,从而遏制全球变暖趋势。在此背景下,建筑行业作为全球能源消耗和温室气体排放的主要贡献者之一,肩负着巨大的减排压力。根据联合国环境规划署(UNEP)的数据,2020年建筑和施工领域占据了全球能源相关二氧化碳排放的37%,部分研究则指出其占比甚至接近40%。因此,实现全球碳中和目标的关键在于建筑行业能否成功转型,大幅降低其碳足迹。

传统建筑方法,特别是混凝土的生产和使用,是建筑行业高碳排放的主要症结所在。混凝土作为全球使用量最大的建筑材料,其生产过程,特别是波特兰水泥(OPC)的制造,涉及熟料烧制,这一过程不仅消耗大量能源,而且释放巨量二氧化碳,约占全球二氧化碳总排放量的5%至7%。

除了高碳足迹,建筑行业还面临多重挑战。首先,传统建筑方法对自然资源(如砂石等)的消耗量巨大,并产生大量建筑废弃物(CDW)。其次,全球人口结构的变化,特别是劳动力短缺和劳动力成本的增加,对土木工程行业构成了严峻挑战。传统施工方式对劳动力的依赖性高,且存在较高的安全风险,例如在钢筋放置和模板安装过程中常发生工伤事故。面对这些挑战,建筑行业迫切需要开发创新的可持续解决方案,以减少碳排放、节约资源消耗,并推动整个行业向绿色、低碳和高效的方向转型。

1.2 3D 打印混凝土作为可持续建筑解决方案的潜力

3D打印混凝土(3DPC)作为一种新兴的建造方式,在碳中和背景下被视为实现可持续发展目标的关键技术。本综述旨在系统性探讨3DPC材料在减碳与循环利用方面的研究进展,并阐明其如何契合碳中和背景下的可持续发展需求。

3DPC的潜力主要体现在其能够有效应对传统混凝土行业所面临的挑战,如高碳排放、资源消耗以及施工效率低下等问题。首先,3DPC通过自动化和精确的材料沉积,显著减少了材料浪费和施工时间,从而降低了建筑项目的碳足迹。例如,与传统方法相比,3DCP无需模板即可制造混凝土构件,可节省35%至60%的总成本,并减少劳动力需求,将劳动力转向技术型岗位,同时显著降低事故和伤害风险。这种精确控制的制造过程和优化的材料消耗,使得3DPC成为潜在的低二氧化碳建筑方法。

其次,3DPC技术在实现循环经济的“3R”(减量化、再利用、再循环)原则方面展现出独特的优势。在“减量化”方面,3DPC通过优化结构设计和提高材料效率,减少了整体混凝土消耗量。其能够构建复杂的几何形状,进一步减少模板使用和混凝土用量。在“再利用”和“再循环”方面,3DPC技术有望促进工业废弃物和再生材料的有效利用。例如,将碳捕获技术与3DPC结合,可在混凝土固化过程中直接吸收CO2,进一步增强其环境效益。此外,通过使用废弃混凝土破碎筛分生产的再生骨料(RA)来制备再生3DPC,不仅有助于管理大量的建筑和拆除废弃物(CDW),还能节约自然资源,实现材料的循环利用,进一步提升其环境效益。海德堡材料公司在德国建造的欧洲最大3D打印建筑项目,采用的“i.tech® 3D”打印砂浆,即是3DPC技术在可持续建筑实践中的成功案例,其高强度、优异的打印性能和可持续性优势为建筑行业实现减碳目标提供了新的途径。

尽管3DPC展现出巨大的潜力,但其高水泥消耗和严格的骨料质量要求等问题仍限制了其低碳属性的充分发挥。未来研究应着重于以下几个方面以充分发挥3DPC的减碳潜力:优化材料配方,降低水泥用量并探索更多工业废弃物和再生材料的应用;开发更先进的打印技术,以提高施工效率和结构优化水平;深入开展生命周期评估,全面量化3DPC在不同应用场景下的环境效益,并识别关键的碳排放热点。通过设计、生产、使用和回收阶段的协同,3DPC有望实现材料价值的最大化和环境影响的最小化,从而成为碳中和背景下可持续建筑的重要解决方案。

2. 3D 打印混凝土(3DPC)技术与材料概述

承接引言部分对可持续建筑需求的概述,本章将深入剖析3D打印混凝土(3DPC)的核心技术、材料构成及其在碳中和背景下的独特优势与挑战,为后续章节探讨其循环利用和碳减排潜力奠定基础。3D打印混凝土(3DPC)作为一种创新的增材制造技术,正逐步改变建筑行业的传统格局,并为实现碳中和目标提供了新的途径。该技术通过计算机辅助设计(CAD)和自动化设备,实现混凝土材料的逐层精确沉积与固化,从而构建预定结构,相比传统建筑方法,显著减少了材料消耗、降低了劳动力需求、提高了施工效率,并支持复杂且优化的结构设计。

本章首先详细阐述3DPC技术的工作原理和当前的发展阶段,包括其主要打印方式、系统组成和关键打印参数。接着,重点分析3DPC材料的特殊流变性、固化时间控制等特性,这些特性是其能够实现3D打印的关键。此外,还将比较3DPC与传统混凝土在强度、耐久性和可持续性方面的异同,特别关注材料创新如何为循环利用提供基础,例如引入再生骨料(RA)对3DPC力学性能和环境影响的生命周期评估(LCA)量化,旨在评估RA是否有助于改善3D打印墨水对环境的影响。最后,本章将探讨3DPC在实际应用中的案例与商业化潜力,以期为后续章节中深入探讨其循环利用和碳减排潜力奠定坚实基础。尽管3DPC在降低建筑碳排放方面具有直接潜力,特别是通过减少对高碳排放水泥的依赖和促进使用可持续材料,但仍需深入探讨其材料组成和特性,以全面评估其减碳潜力。

2.1 3DPC 技术原理、结构优化与减材优势

3D打印混凝土(3DPC)技术凭借其独特的增材制造原理,在建筑领域展现出显著的材料效率与碳减排潜力。该技术通过计算机辅助设计(CAD)和自动化设备,实现混凝土材料的逐层精确沉积与固化,从而构建预定结构。

目前,3DPC技术主要分为挤压式打印、粉末粘结和喷射粘结等方式。其中,挤压式打印(如水泥基材料机器人挤压成型,RECM)是应用最为广泛的方法,其原理是通过喷嘴挤出水泥基浆体,逐层堆叠以形成结构,如等高线成型(Contour Crafting)和混凝土打印均属此类。3DCP系统通常由硬件(如机器人或龙门式打印机)和运行系统构成,打印过程涵盖数据准备(将3D CAD模型转换为STL文件、切片并生成G-Code)、混凝土准备及构件打印,其中泵压、打印速度和喷嘴距离等参数对打印成功至关重要。

3DPC在结构优化方面具有显著优势,能够促进材料的有效利用并减少施工浪费,进而实现碳减排。通过引入拓扑优化和有限元分析,3DPC可以生成仅需最少混凝土量的优化设计,相比传统模具浇筑的规则形状构件,在不损失强度的情况下显著减少混凝土消耗。例如,该技术允许打印中空或晶格结构,这种几何优化能最大限度地减少材料用量,同时保持或提高结构性能,混凝土用量甚至可减少高达70%。这种按需生产和材料减量的能力是3DPC实现碳减排的关键途径,显著降低了建筑行业的碳足迹和资源消耗。

3DPC的另一项核心优势在于其无需传统模板即可制造混凝土构件,从而显著减少模板材料的消耗和相关废弃物的产生。这不仅节约了原材料和劳动力成本,还降低了与模板相关的制造能源消耗,特别是在生产复杂和定制化混凝土构件时,其低碳潜力更为显著,因为传统模板制作此类构件需要更多的能源和资源投入,并导致大量废弃物和施工延误。此外,3DPC还能作为永久性预制混凝土模板用于现场浇筑,进一步提高施工效率。

然而,尽管3DPC技术具有诸多优势,其应用仍面临一些潜在的局限性与挑战。例如,在打印复杂结构时,支撑材料的去除问题可能增加复杂性和成本,这可能抵消部分材料节约的优势。此外,打印过程中的精度控制对材料效率有直接影响,若精度不足可能导致材料浪费。目前,3DCP对优化混凝土结构,特别是对于弧形结构如拱、穹顶等的打印能力仍存在限制,需要额外的支撑结构,这增加了整体复杂性和成本。文章还指出,需要深入探讨3DPC的具体打印参数、设备类型以及这些因素如何影响结构性能和材料效率。

2.2 3DPC 材料组成与特性

3D打印混凝土(3DPC)的材料组成与传统混凝土存在显著差异,其配方旨在结合自密实混凝土的免振捣特性和喷射混凝土的可挤出性,以实现自由形态的增材制造。目前尚未形成标准化的3DPC配方,但其主要成分通常包括水泥、骨料、水以及多种外加剂。这些组分及其比例对于确保3DPC的可打印性、凝结时间、力学性能和耐久性至关重要。

1. 材料组分及其对性能的影响

1.1 胶凝材料 波特兰水泥(CEM I)是3DPC的主要胶凝材料,然而,与传统混凝土相比,3DPC通常需要更高的水泥用量(例如540-579 kg/m³),这显著增加了每立方米混凝土的波特兰水泥消耗量和碳足迹。为降低碳排放并提高可持续性,研究人员正积极探索使用辅助胶凝材料(SCMs)替代部分波特兰水泥,包括粉煤灰、硅灰、矿渣、石灰石粉,甚至火山灰和煅烧粘土等新型替代粘合剂。例如,Nerella等人研究表明,在3DPC中掺入高达38%的粉煤灰和硅灰是可行的。硅灰的添加能够提高新拌混凝土的内聚性,并改善硬化后的力学性能和不透水性。超细粉煤灰则有助于降低早期屈服强度和粘度,从而提升材料的可挤出性。石灰石粉作为惰性填料,可有效改善自密实混凝土的和易性。此外,再生混凝土粉末(RCP)作为一种水泥替代品,在掺入量达到20%时,不仅可以提高可打印性,还能使28天抗压强度高达70 MPa,甚至达到传统混凝土的四倍,这显示了其在降低碳排放方面的巨大潜力。尽管SCMs的掺入能够显著降低水泥用量,但其对力学性能和耐久性的量化数据仍有待进一步研究,这限制了其大规模应用。

1.2 骨料 受限于喷嘴尺寸和打印分辨率,3DPC通常不使用粗骨料(粒径大于4毫米),而是主要采用最大粒径为2毫米的细骨料或砂,因此这类材料在技术上更应被称为“可打印砂浆”。为提升可持续性,研究探索使用回收玻璃粉和回收塑料作为骨料替代品。例如,一项研究考察了再生骨料(RA)对3DPC性能的影响,其中天然骨料(NA)和RA的粒径范围为0.075至1.18毫米,RA的D50值略小于NA,且其饱和面干吸水率为15.2%。研究结果显示,当RA替代NA的比例达到30%和50%时,通过调整高效减水剂的用量,仍能确保满足打印所需的流动度,表明再生骨料在3DPC中的应用潜力。

1.3 水灰比 为满足低坍落度和快速凝结等新拌性能要求,3DPC通常需要较低的水含量和水胶比。例如,Le等人通过选择0.26的水灰比,成功实现了28天抗压强度高达110 MPa的高性能3DPC。

1.4 外加剂 外加剂对3DPC的和易性具有显著影响。聚羧酸基高效减水剂能够在保持低水胶比的同时提高和易性。缓凝剂(如氨基三乙酸、柠檬酸和甲醛)用于延长材料的开放时间,确保连续打印流的稳定性。相反,速凝剂(如硫酸盐、铝盐和二乙醇胺)则用于精确控制混凝土的快速凝结,以满足逐层堆叠的建造性要求。

1.5 纤维增强材料 纤维增强对3DPC的性能至关重要,特别是为了减少塑性收缩和变形,并提升抗拉强度。聚丙烯纤维被广泛用于此目的。此外,玻璃纤维、碳纤维、钢纤维和玄武岩纤维也是潜在的选择。Hambach等人研究表明,碳纤维增强混凝土在纤维沿应力方向对齐时,抗弯强度可达到约120 MPa,然而,纤维堵塞、偏析和分布不均等问题仍是当前面临的挑战。

2. 3DPC新拌性能特性

3DPC的独特施工方式要求其新拌材料具备一系列特定的流变学和力学性能:

- 可挤出性(Extrudability/Pumpability):指材料能否顺畅、可靠地从传输系统挤出,形成连续且均匀的丝条,这直接影响打印过程的连贯性。可通过目视检查或剪切应力测试进行评估,与流动性和和易性密切相关。

- 和易性(Workability):指材料在混合、泵送和挤出过程中保持均匀和稳定的能力。添加适量高效减水剂可在低水胶比下提升和易性,确保材料在打印窗口期内保持良好性能。

- 开放时间/可打印窗口(Open Time/Printability Window):指材料在打印过程中保持一致优异性能的时间范围。Le等人将其定义为基于适当和易性下挤出新拌混凝土的时间,对于保证打印连续性和构件质量至关重要。

- 可建造性/形状稳定性(Buildability/Shape Stability):指新拌混凝土在逐层打印过程中抵抗自身和上层材料重量所引起的变形的能力,要求底层混凝土具有足够的屈服强度。Kazemian等人提出了层沉降和圆柱稳定性测试来评估此性能。

- 层间粘结强度(Layer-to-layer adhesion):影响混凝土构件的结构完整性和整体承载能力,其强度应足以抵抗服役中的剪切荷载。该性能主要在硬化混凝土阶段通过特定测试方法进行评估。

3. 对回收和再利用的影响

3DPC材料的快速凝结和高触变性等特性,在确保打印过程中形状稳定性的同时,也对未来的回收和再利用提出了挑战。快速硬化可能导致废弃3DPC结构在破碎过程中能耗增加,并可能影响再生骨料的粒形和级配,进而降低其在后续循环利用中的性能。高触变性虽然有利于打印,但其复杂的微观结构和可能的密实性差异,可能使再生骨料的分离和纯化变得更加困难,从而影响再生材料的品质。

海德堡材料公司为欧洲最大的3D打印建筑提供了“i.tech® 3D”打印砂浆,该材料能够确保所需的泵送性、挤出性及快速凝结硬化能力,以实现无坍塌的逐层堆叠。尽管该案例强调了材料创新与可持续性的结合,但具体配方细节(如水泥、骨料、外加剂类型及比例)及其对可打印性、力学性能、耐久性和全生命周期评估的详细信息并未公开。这种透明度的缺乏限制了对该材料在全生命周期内环境效益的深入评估,也制约了对其回收和再利用潜力的全面理解。未来研究应着重于揭示3DPC材料的组分及其对回收工艺的影响,以期开发出更易于循环利用的3DPC配方,从而促进建筑行业的碳中和目标实现。

2.3 3DPC 实际应用与商业化案例

3D打印混凝土(3DPC)技术在全球范围内多个实际工程项目中已展现出其在可持续建筑领域的巨大潜力。这些项目涵盖了住宅、基础设施及艺术结构等多样化应用。

在实际应用中,3DPC技术通过多种方式促进可持续建筑和碳中和目标。首先,它能够实现显著的材料减量。通过优化设计,例如采用中空或晶格结构,3DPC能够减少高达70%的混凝土用量,从而降低材料成本和运输成本。例如,海德堡材料公司为欧洲最大的3D打印建筑项目提供了其“i.tech® 3D”打印砂浆,该建筑位于德国海德堡市,占地54米长、11米宽、9米高,是目前欧洲最大的3D打印建筑,直接支持了3DPC技术在实际工程中的应用和商业化潜力。此外,荷兰的3D打印房屋也已投入使用,其结构优化和材料节约特性直接支持了可持续建筑和碳中和目标。

其次,3DPC技术显著提升了施工效率。一些案例显示,施工周期可缩短50%至70%,同时降低了劳动力成本。例如,意大利的TECLA生态友好型住宅和迪拜的“未来办公室”等项目即是此类应用的典范。

再者,3DPC在结构优化方面的优势也尤为突出。它能够制造不规则形状构件,避免了传统模板制作带来的大量材料浪费和施工延误。此外,3DPC还可用于生产永久性预制混凝土模板,以便在其中放置钢筋并浇筑新鲜混凝土,从而实现承重结构。

尽管3DPC技术在实际应用中取得了显著进展,但仍存在一些挑战。部分现有研究虽提及了其应用潜力,但往往缺乏具体的商业化项目案例、详细的施工效率提升量化数据,或具体的碳排放量化数据,这使得对其在实际应用中对可持续建筑和碳中和目标的直接支持效果难以全面评估。例如,盈创建筑科技(中国)等3DCP公司声称其可打印混凝土含有大量建筑和拆除废弃物作为骨料,但缺少具体项目数据或量化效益来支撑这些声明。未来研究应着重于通过更全面的生命周期评估,提供具体的碳减排量化数据,并与传统建筑方法进行详细比较,以充分评估其环境效益和推广潜力。

3. 3D 打印混凝土材料的碳捕获与利用(CCU)

在碳中和背景下,3D 打印混凝土(3DPC)技术的应用远不止于提升建筑效率和降低成本,其与碳捕获与利用(CCU)技术的结合,更展现出直接助力碳减排的巨大潜力。本章旨在深入探讨 3DPC 如何通过创新的 CCU 机制,将建筑材料从传统的碳排放源转变为碳汇,从而在实现净零排放目标中发挥关键作用。

当前研究主要聚焦于 3DPC 与碳捕获技术的协同效应,尤其关注二氧化碳固化(Carbonation Curing)技术。这种技术通过化学反应将二氧化碳永久固化在混凝土基质中,不仅有效固定了碳,还能提升混凝土的早期强度和耐久性。这种结合的核心在于通过特殊胶凝材料或添加剂来增强 3DPC 对二氧化碳的吸收能力,或者探索将液态二氧化碳直接整合到混凝土材料中,甚至将其转化为稳定的碳酸盐并集成到 3DPC 结构中。这些创新机制的引入,有望显著影响混凝土的力学性能和耐久性。例如,研究表明通过优化材料配方和固化过程,碳捕获型 3DPC 的强度可达到传统混凝土的四倍,这不仅提升了材料性能,也使得在结构设计中能够减少高达 70% 的混凝土用量,从而大幅降低建筑项目的碳足迹。

本章将首先详细阐述 3DPC 中 CCU 技术的主要机制与分类,特别是二氧化碳固化技术的化学原理及其在 3DPC 应用中的优缺点和挑战。随后,我们将深入分析碳捕获型 3DPC 在环境和经济效益方面的具体体现,包括碳减排潜力、资源效率提升以及市场竞争力增强等方面。通过对这些关键议题的全面探讨,本章旨在为 3DPC 领域的碳中和路径提供理论基础和实践指导,并识别未来研究和工业化应用面临的主要瓶颈。

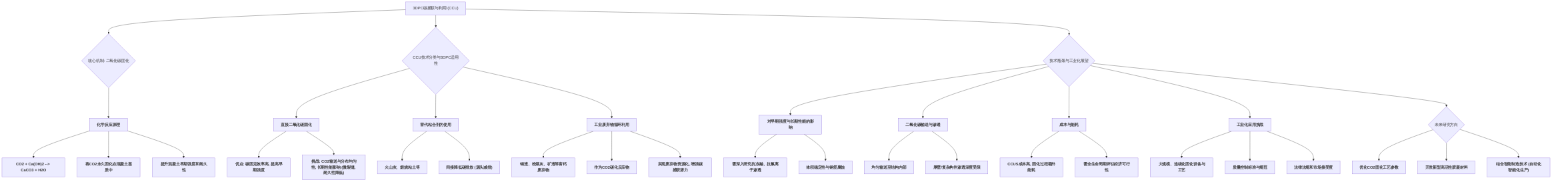

3.1 CCU 技术机制与分类

在碳中和背景下,3D 打印混凝土(3DPC)的碳捕获、利用与封存(CCUS)技术,特别是碳捕获与利用(CCU)机制,是实现建筑行业碳减排的关键途径。当前研究主要聚焦于二氧化碳固化(Carbonation Curing)技术,其核心机制在于通过化学反应将二氧化碳永久固化在混凝土基质中。

1. 二氧化碳固化机制

二氧化碳固化是一种将二氧化碳气体或液态二氧化碳引入混凝土中进行固化的技术。在此过程中,二氧化碳与水泥水化产物,尤其是氢氧化钙(),发生碳酸化反应,生成稳定的碳酸钙()。该反应可用以下化学方程式表示:

这种方法不仅实现了二氧化碳的有效固定,将其永久螯合在混凝土结构中,而且通常能提升混凝土的早期强度和耐久性。

2. 碳捕获与利用技术分类与3DPC适用性

尽管二氧化碳固化是目前3DPC碳捕获研究的主要方向,但从更广泛的碳捕获与利用技术分类来看,其在3DPC中的适用性、效率、成本和环境影响存在差异:

- 直接二氧化碳固化:如前所述,通过在3DPC制造或固化过程中直接引入二氧化碳气体,使其与钙质组分反应。这种方法对3DPC的可打印性影响相对较小,主要关注二氧化碳的渗透深度和固化效率。其优点是碳固定效率高,且能提高早期强度。然而,其挑战在于如何优化二氧化碳的输送和分布,以确保混凝土内部均匀碳化,并克服对长期性能的潜在影响,例如二氧化碳固化可能导致的微裂缝或耐久性降低。

- 替代粘合剂的使用:除了直接二氧化碳固化,通过使用火山灰、煅烧粘土等替代粘合剂,可以减少传统水泥的使用量,从而间接降低碳排放。这些替代材料本身可能具有一定的二氧化碳吸收能力。虽然这种方法不直接捕获二氧化碳,但它通过源头减排来降低建筑材料的碳足迹,对于实现碳中和具有重要意义。

- 工业废弃物循环利用:利用工业废弃物(如钢渣、粉煤灰、矿渣等)作为3DPC的原材料,这些废弃物通常富含钙质,可以作为二氧化碳碳化的反应物,不仅实现废弃物资源化,还能增强碳捕获潜力。

3. 技术瓶颈与工业化应用展望

尽管二氧化碳固化在3DPC中展现出巨大潜力,但在实际应用中仍面临多重技术瓶颈:

- 对早期强度与长期性能的影响:二氧化碳固化虽然能提升早期强度,但需深入研究其对混凝土长期耐久性(如抗冻融性、抗氯离子渗透性)的影响,以及是否会导致体积稳定性问题或加速碳化深度,进而影响内部钢筋的腐蚀。

- 二氧化碳输送与渗透:如何有效地将二氧化碳均匀输送至3DPC结构内部,确保充分碳化是一个挑战。对于厚壁或复杂几何形状的构件,二氧化碳的渗透深度可能受限,导致碳化不均匀。

- 成本与能耗:二氧化碳的捕获、运输和储存(CCUS)成本较高,且二氧化碳固化过程本身可能需要额外的能量输入,这需要从全生命周期角度评估其经济可行性和环境效益。

- 工业化应用:当前研究多处于实验室阶段,要实现二氧化碳固化3DPC的工业化应用,需要开发大规模、连续化的固化设备和工艺,并制定相应的质量控制标准和规范。同时,法律法规和市场接受度也是推动其广泛应用的关键因素。

未来的研究应着重于优化二氧化碳固化工艺参数,开发新型高活性胶凝材料,以提升碳捕获效率和材料性能。此外,结合智能制造技术,实现二氧化碳固化3DPC生产过程的自动化和智能化,是推动其工业化应用的重要方向。

3.2 碳捕获 3DPC 的环境与经济效益

碳捕获型 3D 打印混凝土(3DPC)在实现建筑行业碳中和目标方面展现出显著的环境和经济效益。

在环境效益方面,碳捕获型 3DPC 通过在固化过程中捕获二氧化碳(CO2)从而有效减少温室气体排放。具体而言,每立方米混凝土能够捕获约 50 磅的 CO2,将建筑材料从传统的碳排放源转变为碳汇,这对于全球碳中和目标的实现具有重要意义。此外,3D 打印技术的精确性能够最大限度地减少材料浪费,并且通过利用工业废弃物作为原料,进一步提升了资源利用效率,有助于减少建筑废物。

从经济角度来看,碳捕获型 3DPC 的应用前景广阔。首先,其碳捕获能力使得企业能够通过碳信用额度获得额外收益,从而提升了产品的附加值和市场竞争力。其次,通过优化材料配方,碳捕获型 3DPC 的强度可以达到传统混凝土的四倍。这种高强度特性意味着在结构设计中可以使用更少的材料,从而降低了总体材料消耗和相关的成本。此外,减少对新水泥的需求以及降低运输成本,也进一步增强了其经济可行性。

尽管碳捕获型 3DPC 展现出显著的环境与经济潜力,但其商业化仍面临挑战。初期投资成本较高、碳捕获效率与产品性能之间的平衡是需要解决的关键问题。未来研究应侧重于通过生命周期评估(LCA)量化其全面的碳减排潜力,并探索进一步优化材料配方和工艺流程,以降低生产成本并提高碳捕获效率,从而推动其在建筑行业的广泛应用。

4. 再生材料在 3D 打印混凝土中的应用与循环策略

在当前全球碳中和的宏观背景下,建筑行业作为主要的碳排放源之一,其可持续发展转型刻不容缓。3D 打印混凝土(3DPC)技术以其独特的材料减量和结构优化潜力,被视为实现低碳建筑的重要途径。然而,要真正实现 3DPC 的碳中和目标,除了直接的碳捕获技术外,将再生材料融入 3DPC 的生命周期,构建健全的循环经济模式,具有同等甚至更为重要的意义。本章将深入探讨再生材料在 3DPC 中的应用现状、对材料性能的影响及其对碳中和目标的显著贡献。

本章将系统审视 3DPC 如何通过整合各类再生材料以实现其循环经济目标。我们将首先分析再生混凝土粉末(RCP)作为 3DPC 水泥混合物替代品的可行性,并评估其对产品性能、成本和环境影响的综合效益。随后,本章将比较不同再生材料,包括多种工业废弃物和补充胶凝材料(SCM)在 3DPC 中的应用效果、优势与局限性,并探讨它们如何替代原生材料、降低碳足迹并优化材料性能。此外,我们还将评估不同回收技术在处理 3DPC 废弃物时的适用性与优劣势。

值得注意的是,当前研究在再生细骨料和回收 3DPC 自身性能方面的详细研究和量化数据相对匮乏,这构成了本领域的重要研究空白,亟待未来研究的填补。同时,由于现有文献对碳捕获混凝土在未来循环利用场景的探讨不足,本章也将着重探讨其理论兼容性或潜在整合点,例如碳捕获产物如何影响再生材料的性能,以及再生材料是否能作为碳捕获的载体,为实现 3DPC 全生命周期的碳中和提供新的视角和研究方向。

4.1 再生材料在 3DPC 中的应用与性能研究

在碳中和背景下,3D 打印混凝土(3DPC)材料的循环利用已成为建筑领域可持续发展的重要研究方向。将再生材料应用于 3DPC 中,不仅有助于减少碳排放,还能有效解决废弃物处理问题。本节将深入分析再生混凝土粉末(RCP)在 3DPC 中的应用现状与挑战,评估其对 3DPC 可打印性、强度和耐久性等关键性能指标的影响,并探讨相关的改进策略。此外,本节还将扩展讨论各种工业废弃物整合到 3DPC 中的案例,分析这些材料如何协同作用,进一步提高 3DPC 的环境友好性,并综合分析现有研究中再生 3DPC 的性能表现,识别影响其性能的关键因素。

再生混凝土粉末(RCP)在 3DPC 中的应用与性能研究 再生混凝土粉末(RCP)作为一种有前景的低碳替代材料,在 3DPC 中展现出显著潜力。研究表明,通过在 1500°C 下煅烧回收混凝土并进行精细研磨,可制备出与波特兰水泥活性相似的 RCP 。在 3DPC 中掺入 20% 的 RCP,不仅能显著提高材料的可打印性,其抗压强度甚至能达到 70 MPa,是传统混凝土的四倍 。这表明 RCP 不仅在技术上可行,而且在提升材料性能方面具有巨大潜力。

其他工业废弃物在 3DPC 中的应用与协同作用 除了 RCP,多种工业废弃物也被广泛研究并应用于 3DPC 中,以替代部分波特兰水泥(OPC)和天然骨料,从而降低 CO2 排放和资源消耗。

-

补充胶凝材料(SCMs):

- 粉煤灰和矿渣:这些工业副产品作为 SCMs,能有效替代部分水泥。研究显示,高比例的粉煤灰(高达 40%)和矿渣(高达 70%)可在不显著影响材料性能的前提下用于 3DPC 。它们不仅有助于维持适当的流变性能,还能减少 OPC 的消耗 。例如,Nerella 等人研究发现,用粉煤灰和硅灰替代高达 38% 的 OPC 是可行的 。

- 硅灰和石灰石粉:硅灰的掺入可以提高新鲜混凝土的内聚力,并改善硬化后的力学性能和不透水性 。石灰石作为惰性填料,则有助于改善自密实混凝土的和易性 。

- 超细粉煤灰:有助于降低 3D 可打印混凝土的屈服强度和粘度 。

- 新型 SCMs:鉴于传统 SCMs(如矿渣和粉煤灰)在全球范围内的供应有限,研究正积极寻求新的、广泛可用的 SCMs 来源。天然火山灰、煅烧粘土和偏高岭土等被认为是潜在的替代品 。特别是煅烧粘土,其生产温度远低于熟料(600-800°C 对比 1450°C),且 CO2 排放量显著低于 OPC(0.2-0.37 kg CO2/kg 对比 0.8-0.9 kg CO2/kg) 。石灰石-煅烧粘土水泥(LC3)预计可减少成本 4-40% 和 CO2 排放 15-30% 。

-

骨料替代品:

- 建筑垃圾(CDW):将建筑和拆除废弃物作为骨料,有助于减少对天然骨料的需求和垃圾填埋空间 。然而,CDW 作为骨料的性能变异性高且预处理成本较高,是其应用的挑战 。

- 回收玻璃粉和回收塑料:这些材料也被提及作为潜在的骨料替代品,但在 3DPC 中的应用和性能研究细节较少 。

再生 3DPC 的性能表现与影响因素 在 3DPC 中掺入再生骨料对材料性能的影响复杂。研究发现,掺入再生骨料会降低强度并增加材料的各向异性 。例如,当再生骨料(RA)掺量为 30% 时,抗折强度降低 12.1%,抗压强度降低 9%;当 RA 掺量为 50% 时,抗折强度降低 28.7%,抗压强度降低 27.9% 。3DPC 的抗压强度趋势为 X > Z > Y,而抗折强度 Y 方向最高,X 方向最低,Y 和 Z 方向相似。RA 的加入增加了 3DPC 的各向异性,高含量 RA 会缩小浇筑混凝土与 3DPC 之间的差异,从而降低 3DPC 的各向异性 。例如,各向异性参数 (抗压强度)在 RA-30 组为 0.481,而 RA-50 组为 0.336,表明高掺量 RA 反而降低了各向异性。50% RA 替代率的 3DPC 抗压强度方差增加,表明 3D 打印试件的强度波动更大 。

当前研究的局限性与未来研究方向 尽管在再生材料应用于 3DPC 方面取得了显著进展,但当前研究仍存在一些局限性,需在未来研究中加以解决: 首先,缺乏对再生细骨料在 3DPC 中应用的大规模和长期性能研究。虽然部分研究提及了建筑垃圾作为骨料的潜力,但对其在 3DPC 中的具体应用和性能研究的细节描述较少,且普遍缺乏具体的掺量范围、可打印性、力学性能(如抗压强度、抗拉强度)和耐久性的详细实验数据 。 其次,回收后的 3DPC 材料本身的再利用路径和性能评估研究不足。现有研究主要侧重于将工业废弃物融入 3DPC 的材料组成,而非 3DPC 自身材料的回收再利用 。关于使用回收 3DPC 材料作为原料制备再生混凝土的力学性能、耐久性、可打印性等方面的实验数据和研究结果仍十分有限 。

未来研究应着重填补这些空白,具体方向包括:

- 长期性能与耐久性研究:对含有再生材料的 3DPC 进行长期性能评估,包括抗冻融、抗碳化、抗氯离子渗透等耐久性指标,以确保其在实际工程中的可靠性。

- 回收 3DPC 材料的物理化学性质评估:深入研究回收 3DPC 材料的物理化学性质,例如水吸收率、孔隙结构、胶凝材料组成等,以了解这些性质如何影响其在新型 3DPC 中的再利用价值 。

- 大规模应用案例研究:开展 3DPC 再生材料在大规模工程中的应用示范,积累实际工程经验,验证其技术和经济可行性。

- 多尺度模型与模拟:开发多尺度模型来预测再生材料在 3DPC 中的流变行为、力学性能和耐久性,从而指导材料设计和优化。

- 循环路径与生命周期评估:系统地评估回收 3DPC 材料的各种再利用路径,并进行全面的生命周期评估,以量化其环境效益。

通过深入研究和解决上述挑战,将有助于推动 3DPC 在碳中和背景下的循环利用,实现建筑行业的绿色可持续发展。

5. 3D 打印混凝土的生命周期评估与碳减排潜力

为全面评估3D打印混凝土(3DPC)在碳中和背景下的环境效益及其碳减排潜力,本章将深入探讨生命周期评估(LCA)方法论在3DPC领域的应用,并量化分析其在全生命周期内的环境影响。通过与传统混凝土和非再生3DPC的对比,本章旨在识别并量化3DPC在碳足迹、能源消耗和资源利用效率方面的优势。

本章将综合分析3DPC在碳减排和资源节约方面的潜在贡献,重点阐述其通过减少材料浪费、优化结构设计、利用工业废弃物和替代胶凝材料等途径实现的效益。同时,本章将指出当前生命周期评估研究中存在的缺失,并强调未来进行全面、标准化生命周期评估研究的必要性,以提供坚实的量化数据支撑,从而推动3DPC技术在实现碳中和目标中的应用。通过整合这些研究,本章旨在为3DPC的可持续发展提供全面的评估和展望。

5.1 LCA 方法论在 3DPC 领域的应用

生命周期评估(LCA)作为一种重要工具,被广泛应用于评估建筑材料和结构从生产到回收再利用全生命周期的环境影响,能够量化碳足迹、能源消耗和资源消耗等关键指标 。在3D打印混凝土(3DPC)领域,LCA方法论对于识别和量化不同循环利用方案对碳排放、能源消耗和资源枯竭的影响具有重要意义 。

具体而言,有研究通过LCA方法量化了3DPC对环境的影响,其系统边界设定为从碎石到工厂 。该研究的LCA模型显示,天然骨料(NA)到混凝土工厂的运输距离为13公里,再生骨料(RA)到混凝土工厂的运输距离为19公里,而混凝土工厂到施工现场的距离为7公里 。研究结果表明,再生骨料(RA)在气候变化、生态系统质量、人类健康和资源消耗等方面均表现出低于天然骨料(NA)的环境影响。例如,RA对气候变化的影响为0.00070,而NA为0.00180;RA对资源的影响为0.00074,而NA为0.00242 。

对生产阶段的关键贡献步骤分析显示,运输对总环境影响的贡献超过40% 。再生骨料(RA)在气候变化、生态系统质量和资源消耗方面的主要贡献分别为43%、77%和45% 。进一步分析表明,运输距离(D)与其对总影响的贡献(T%)呈二次关系,具体表达为 。基于此模型,当运输距离超过24.8公里时,运输环节的环境贡献将超过再生骨料生产本身,因此研究建议再生骨料的运输半径应保持在25公里以内,以优化其环境效益 。

然而,当前3DPC领域的LCA研究仍存在一定的局限性。例如,部分研究强调了LCA在未来研究中的重要性,但并未详细阐述LCA研究中常用的评估指标、软件工具或数据库信息,也未深入讨论不同LCA研究的系统边界定义和假设的差异 。这种不足导致了LCA结果的可比性问题,限制了研究成果的普适性。此外,部分文献仅指出其研究限制为“未探索3DCP在何种程度上减少二氧化碳排放,例如需要对3DCP进行生命周期评估” ,这进一步突显了该领域缺乏统一的基准数据和模型,使得进行全面和精确的LCA评估面临挑战。未来研究应着力于建立标准化的LCA方法论,开发共享数据库,并探索更全面的系统边界,以提升3DPC环境影响评估的准确性和可靠性。

5.2 3DPC 的全生命周期碳减排潜力

3D打印混凝土(3DPC)在建筑行业碳减排方面展现出显著潜力,这主要得益于其在材料消耗、生产过程及结构优化方面的创新。通过精确的材料沉积,3DPC能够有效减少混凝土用量,从而降低生产和运输过程中的碳排放与资源消耗。多项研究指出,通过拓扑优化和创新设计,3DPC可减少高达70%的混凝土用量,从而显著降低原材料消耗、运输成本及废弃物处理量,进而大幅削减整体碳排放。此外,3DPC无需传统模板,这消除了与模板生产、运输及处理相关的碳排放和资源消耗,模板成本通常占混凝土结构总成本的30%至60%。劳动力需求的减少也意味着更少的车辆往返施工现场,进一步降低了燃料消耗和相关碳排放。对于复杂和定制化的构件,3DPC能够避免传统模板制造和重复使用所带来的额外能源和资源投入,从而显著降低环境影响。

在材料配方方面,3DPC通过整合辅助胶凝材料(SCMs)和再生材料(如再生混凝土粉末、粉煤灰、矿渣、回收玻璃粉、回收塑料等)作为水泥替代品,能够有效降低其碳足迹,因为水泥生产是建筑行业主要的碳排放源之一。此外,结合碳捕获技术,如在固化过程中吸收二氧化碳,使得3DPC能够主动减少大气中的二氧化碳,进一步增强其碳减排潜力。

然而,现有研究在量化3DPC的全生命周期碳减排潜力方面仍存在不足。例如,一项研究比较了含有再生骨料(RA)的3DPC与传统3DPC的环境影响,结果显示气候变化影响的减少量仅为3%,而土地占用影响则显著减少33.8%,人类健康的总影响减少15.1%。这表明,虽然再生骨料在某些环境指标上表现出色,但在碳减排方面的直接贡献相对较小,主要归因于水泥仍然是混凝土生产中主要的二氧化碳贡献者。多数研究虽然定性强调了3DPC在材料减量、无需模板和优化设计方面的潜力,但普遍缺乏具体的量化数据,例如每立方米混凝土减少的碳排放量,或与其他传统建筑方法相比的详细环境效益分析。例如,尽管有研究指出3DPC可减少高达70%的混凝土用量,但并未提供具体的减少比例或详细数据来支持这一论断。

以海德堡材料公司为欧洲最大的3D打印建筑提供的“i.tech® 3D”打印砂浆为例,该案例强调了其可持续性优势,并暗示通过减少材料浪费(无需模板)和优化结构设计能够间接实现碳减排和资源节约。然而,该案例并未提供使用再生3DPC材料与使用原生材料相比,在碳排放、能源消耗和原生资源消耗方面的量化数据和研究结果。此外,也未具体提及3DPC在材料减量、碳捕获、再生材料利用等方面具体的碳减排量化数据和案例。这突出反映了当前研究在提供全面、标准化的生命周期评估(LCA)数据方面的不足。

综上所述,尽管3DPC在理论上具备显著的碳减排潜力,特别是在材料减量和再生材料利用方面,但现有研究中量化数据的缺乏和差异性限制了对其全生命周期碳减排贡献的准确评估。未来研究应着重于进行更全面、标准化的LCA研究,通过比较不同3DPC应用场景、材料配方、碳捕获或再生利用方案下的碳足迹,从而为政策制定者和行业提供更坚实的证据支持,以推动3DPC技术在实现碳中和目标中的应用。

6. 面临的挑战与未来展望

尽管3D打印混凝土(3DPC)技术在实现碳中和方面展现出巨大潜力,但其大规模应用和循环利用仍面临诸多复杂且严峻的挑战,这些挑战主要涵盖技术、经济、政策和标准化等多个层面。这些障碍不仅限制了3DPC技术的实际应用和低碳策略的有效实施,也阻碍了其作为工业化过程的成熟与广泛推广。本章将系统梳理这些挑战,并对未来的研究方向和发展趋势进行展望,以期加速3DPC技术的成熟与推广,使其在碳中和背景下的可持续建筑领域发挥更大作用。

当前,3DPC面临的核心挑战集中于材料与配方优化、结构性能与打印工艺两大技术领域。在材料方面,高水泥含量导致的碳排放以及补充胶凝材料(SCMs)和再生骨料(RA)应用中的性能不稳定性和供应链限制,是亟待解决的问题。特别地,将碳捕获技术与3DPC结合仍处于早期阶段,其长期稳定性、均匀混合和固化控制是重要的技术瓶颈。在结构性能与打印工艺方面,3DPC构件普遍存在的抗拉强度和延展性不足、各向异性以及层间粘结强度低等问题,限制了其在大型承重结构中的应用。同时,自动化配筋困难、复杂结构支撑不足、打印参数优化以及实时质量控制系统的缺失,也是制约3DPC技术广泛应用的关键因素。

除了技术瓶颈,3DPC的商业化推广还面临显著的经济、政策与标准化障碍。高昂的初始投资成本、规模化生产经济性验证不足以及对熟练操作人员的需求,构成了重要的经济障碍。政策层面,缺乏针对碳捕获3DPC的明确激励和法规支持,以及现有建筑规范对3DPC的适用性不足,使得其市场接受度受限。标准化缺失是另一个关键挑战,当前尚无统一的测试方法、设计规范和质量控制体系,这阻碍了行业的健康发展和市场信心的建立。

为了克服这些挑战,未来的研究和发展方向将聚焦于跨学科融合与可持续发展路径。这包括开发新型低碳、智能材料,如利用天然火山灰和煅烧粘土作为SCMs,并集成自修复、传感和碳捕获功能。在智能建造方面,机器人辅助的自动化增强系统和多材料协同打印技术,将解决配筋和复杂结构支撑问题;人工智能和机器学习的应用将优化打印参数和路径生成,提升打印质量和效率。此外,建立全面的生命周期评估(LCA)模型、探索创新经济模式、推动全球标准化体系建设以及加强跨学科合作与人才培养,也是实现3DPC技术大规模应用和可持续发展的关键。引入对伦理和社会影响的考量,将确保技术发展与社会福祉同步,最大化其正面效应并最小化负面影响。本章将对这些挑战和未来方向进行深入分析。

6.1 技术挑战总结

在碳中和背景下,3D打印混凝土(3DPC)材料的循环利用面临诸多复杂的技术挑战,这些挑战主要体现在材料与配方优化、结构性能与打印工艺两大核心领域。这些挑战的解决是实现3DPC技术大规模应用和可持续发展目标的关键。

首先,在材料与配方优化方面,核心挑战在于现有3DPC配方中普遍存在的高水泥含量。传统波特兰水泥(OPC)的生产过程伴随着显著的二氧化碳排放,而3DPC为保证可挤出性和早期强度,其OPC含量通常高于传统混凝土,甚至高达60%或更高,这与低碳发展目标背道而驰。此外,较低的骨料含量也进一步提升了OPC的相对比例。尽管补充胶凝材料(SCMs)如硅灰、矿渣和粉煤灰被认为是降低水泥用量、减少碳排放的有效途径,但它们的全球供应有限且可得性不均,这限制了其大规模替代OPC的可能性。同时,高掺量SCMs(>40%)对3DPC的早期强度和固化时间的影响仍需深入研究,以确保其在打印过程中的可行性。

再生骨料(RA)的应用也面临挑战。尽管掺入RA有助于减少天然骨料消耗和垃圾填埋,但其会降低3DPC的力学强度并增加各向异性,尤其在高掺量(如50%RA替代率)下强度下降显著且波动性增大。RA较高的吸水率也对配方设计提出了额外挑战,需要额外水和减水剂来保持可打印性。现有研究对使用建筑和拆除废弃物作为骨料的3DPC的质量和力学性能验证不足,缺乏充足的数据支持。对于具有碳捕获功能的材料,如通过液态二氧化碳固化的混凝土,其长期稳定性、打印过程中的均匀混合和固化控制是需要解决的技术瓶颈,亟需平衡强度、耐久性和碳捕获效率。

针对上述材料与配方挑战,当前的解决方案主要集中在开发新型低碳胶凝材料、优化配合比以及探索智能材料。天然火山灰,特别是煅烧粘土,因其较低的生产温度和显著的碳减排潜力而被视为有前途的SCMs来源,可与石灰石和波特兰水泥混合形成如LC3等新型胶凝材料,提供优异的早期强度和环境效益。未来的研究应致力于探索低二氧化碳可打印混凝土的最佳配合比,以平衡强度、耐久性和碳减排效率,这包括地聚合物混凝土、硫铝酸盐水泥基材料以及集成微藻或碳酸盐矿物等碳捕获材料的应用。此外,开发具有自修复、传感、碳捕获等功能的智能3DPC材料是未来的重要方向。再生混凝土粉末(RCP)作为替代材料的潜力也需进一步研究,以确保其在3DPC中的长期稳定性、均匀混合和固化控制。最后,通过多尺度材料设计和计算材料科学加速研发,有助于更高效地探索和优化新型材料配方,克服标准化测试方法和指南的瓶颈,推动低碳可打印混凝土的工业化发展。

其次,在结构性能与打印工艺方面,3DPC也面临显著挑战。结构性能方面,3DPC构件的抗拉强度和延展性不足是其应用于大型结构的主要限制,传统钢筋的自动化配筋困难严重影响了打印结构的安全性和鲁棒性。3DPC的力学性能存在各向异性,尤其在使用再生骨料时更为明显,这种方向性差异对结构的均匀性和可靠性产生负面影响。层效应(阶梯效应)导致的低层间粘结强度是另一核心问题,影响抗剪性能、表面分辨率和整体质量与耐久性。

在打印工艺方面,3DPC面临复杂结构(如拱形、穹顶)的支撑问题,新鲜混凝土刚度不足和凝结速度较慢易导致变形和坍塌,限制了拓扑优化结构的制造能力。打印参数的优化问题同样重要,层厚、打印速度、时间间隔、泵速和喷嘴间距等参数对打印质量、层间粘结强度和表面分辨率有重要影响,但目前缺乏实时质量控制系统。此外,纤维增强混凝土虽然能提高抗拉和抗弯强度,但纤维堵塞、偏析以及在层间界面的不均匀分布问题仍未得到有效解决,限制了其增强效果。对中空结构在实际应用中的耐久性验证也需要进一步研究和开发。

为克服这些挑战,研究人员提出了多项解决方案与未来方向。在增强材料与自动化系统方面,开发机器人辅助的自动化增强系统是解决配筋难题的关键,可实现钢筋、纤维束或缆索的精确植入,提高3DPC构件的抗拉强度和延展性。多材料协同打印技术,如使用石膏基等易于移除和回收的材料作为支撑结构,可有效解决复杂结构支撑问题,减少支撑移除的复杂性和成本。智能优化与质量控制方面,利用人工智能(AI)和机器学习(ML)技术优化打印参数和路径生成,能够有效改善层效应,提升层间粘结强度和表面分辨率,并开发实时质量控制系统以确保构件的均匀性和可靠性。此外,材料与工艺的协同开发至关重要,包括对含有再生骨料的3DPC的力学性能和耐久性进行更深入研究。最后,缺乏统一的测试方法和标准化体系是当前阻碍3DPC发展的重要因素,未来应致力于建立标准化的测试方法和性能评估体系,以推动技术的成熟和应用。

总而言之,3D打印混凝土在碳中和背景下的循环利用研究,仍面临材料配方、结构性能和打印工艺等多方面的技术瓶颈。这些挑战涵盖了从高碳足迹水泥替代、再生骨料应用、碳捕获材料稳定性,到结构力学性能各向异性、层间粘结弱点、自动化配筋以及复杂结构打印支撑等一系列问题。尽管研究人员已提出开发新型低碳胶凝材料、优化配合比、引入智能材料、开发自动化增强系统、采用多材料协同打印以及利用AI/ML进行智能优化和质量控制等策略,但仍需加强跨学科合作,系统性地解决这些技术难题,并建立统一的标准化测试方法,以实现3DPC技术在可持续建筑领域的广泛应用。

6.1.1 材料与配方优化挑战与解决方案

在碳中和背景下,3D 打印混凝土(3DPC)材料的循环利用面临诸多挑战,尤其是在材料配方优化方面。核心挑战在于高水泥含量所导致的二氧化碳排放问题,以及材料流变性与早期强度之间的矛盾。当前3DPC配方中的波特兰水泥(OPC)含量通常高于传统混凝土,甚至达到60%或更高,这显著增加了其碳足迹,与低碳发展目标相悖。同时,为保证可挤出性,3DPC的骨料含量通常较低,进一步提升了OPC的相对含量。

补充胶凝材料(SCMs)的引入是降低水泥用量、减少碳排放的有效途径。然而,常用的SCMs如硅灰、矿渣和粉煤灰在全球范围内供应有限,且并非普遍可得,这限制了其大规模替代OPC的可能性。此外,SCMs对混凝土性能(如早期强度和固化时间)的影响,特别是高掺量SCMs(>40%)在3DPC中可行性的探索,仍需深入研究。

除了胶凝材料,骨料的选择与应用也面临挑战。再生骨料(RA)的掺入虽然有助于减少天然骨料消耗和垃圾填埋,但其会降低3DPC的力学强度并增加各向异性,尤其在高掺量(如50%RA替代率)下强度下降显著且波动性增大。RA较高的吸水率也对配方设计提出挑战,需要额外水和减水剂来保持可打印性。目前,一些公司声称在可打印混凝土中使用建筑和拆除废弃物作为骨料,但其质量和力学性能尚不明确,缺乏充足研究来验证。

对于碳捕获材料而言,例如通过液态二氧化碳固化的混凝土,其长期稳定性、打印过程中的均匀混合和固化控制是需要解决的技术瓶颈。现有研究需进一步探索不同类型的骨料和添加剂对碳捕获效率和混凝土力学性能的综合影响,以平衡强度、耐久性和碳捕获效率。

针对上述挑战,当前研究正积极探索多方面的解决方案。首先,亟需开发新型、大规模可用的低碳胶凝材料。天然火山灰,如火山灰、煅烧粘土和偏高岭土,被认为是可行的SCMs来源,特别是煅烧粘土,其生产温度较低(600-800°C),二氧化碳排放显著低于水泥生产,且与石灰石和波特兰水泥混合(如LC3)可提供优异的早期强度和显著的经济及环境效益。

其次,优化配合比是关键。虽然现有研究主要关注可打印性,但未来需更多研究寻求低二氧化碳可打印混凝土的最佳配合比,以平衡强度、耐久性和碳减排效率。这包括探索地聚合物混凝土、硫铝酸盐水泥基材料等新型低碳胶凝材料,以及集成微藻或碳酸盐矿物等具有碳捕获功能的材料。

再者,研究具有自修复、传感、碳捕获等功能的智能3DPC材料是未来发展方向。这不仅能提升材料性能,也能进一步降低建筑行业的碳足迹。此外,再生建筑废弃物的有效利用,例如再生混凝土粉末(RCP)作为替代材料,虽然展现出潜力,但仍需确保其在3DPC中的长期稳定性、打印过程中的均匀混合以及固化控制。最后,通过多尺度材料设计和计算材料科学加速研发,有助于更高效地探索和优化新型材料配方,克服目前缺乏标准化测试方法和指南的瓶颈,从而推动低碳可打印混凝土的工业化发展。

6.1.2 结构性能与打印工艺挑战与解决方案

3D打印混凝土(3DPC)技术在结构性能与打印工艺方面面临诸多挑战,这些挑战主要源于其独特的增材制造方式以及与传统增强材料的不兼容性,同时缺乏统一的测试方法和标准化体系限制了其广泛应用。

1. 结构性能挑战

3DPC构件的结构性能,特别是其抗拉强度和延展性不足,是其在大型结构应用中的主要限制因素。传统混凝土通过植入钢筋来弥补这一缺陷,但3DPC在自动化配筋方面存在显著困难,难以实现钢筋的直接和自动化添加,这严重影响了打印结构的安全性和鲁棒性。

此外,3DPC的力学性能普遍存在各向异性,尤其是在使用再生骨料(RA)时,这种各向异性更为明显。研究表明,抗压强度通常呈现X > Z > Y的趋势,而抗折强度则表现为Y方向最高、X方向最低。这种方向性差异随RA掺量的增加而加剧,可能对结构的整体均匀性和可靠性产生负面影响。

另一个核心问题是层效应(阶梯效应)及其导致的低层间粘结强度。由于逐层沉积的特性,打印构件的层间界面往往成为薄弱环节,影响抗剪性能和表面分辨率,并导致各向异性,从而降低打印构件的整体质量和耐久性。

2. 打印工艺挑战

在打印工艺方面,3DPC面临多重挑战。首先是复杂结构(如拱形、穹顶)的支撑问题。新鲜混凝土刚度不足和凝结速度较慢,使得在打印这些无支撑结构时容易发生变形和坍塌,限制了其拓扑优化结构的制造能力。尽管可移除支撑结构(如石膏基材料)被提出作为解决方案,但其操作复杂性、效率和维护成本仍是需要克服的挑战。

其次是打印参数的优化问题。层厚、打印速度、时间间隔、泵速和喷嘴间距等参数对打印质量、层间粘结强度和表面分辨率有着重要影响。目前缺乏实时质量控制系统也限制了3DPC的普适性。

此外,纤维增强混凝土虽能提高抗拉和抗弯强度,但纤维堵塞、偏析以及在层间界面的不均匀分布问题仍未得到有效解决,限制了其增强效果。对中空结构在实际应用中的耐久性验证也需要进一步研究和开发。

3. 解决方案与未来方向

为克服上述挑战,研究人员提出了多项解决方案和未来研究方向:

- 增强材料与自动化系统:开发机器人辅助的自动化增强系统是解决配筋难题的关键。该系统可实现钢筋、纤维束或缆索的精确植入,从而提高3DPC构件的抗拉强度和延展性,使其能够应用于承重和大型结构。例如,除了纤维增强混凝土,研究还探讨了嵌入不同类型线缆来提高后裂缝强度和变形能力,尽管对层间抗拉强度提升有限。

- 多材料协同打印技术:为解决复杂结构支撑问题,可以研究多材料协同打印技术,实现主结构与可回收支撑材料的同时打印。受熔融沉积建模(FDM)启发,使用石膏基等易于移除和回收的材料作为支撑结构,能有效减少支撑移除的复杂性和成本。

- 智能优化与质量控制:利用人工智能(AI)和机器学习(ML)技术优化打印参数和路径生成,是提高打印质量和效率的有效途径。通过对层厚、打印速度、时间间隔、泵速和喷嘴间距等参数进行智能调整,可以有效改善层效应,提升层间粘结强度,并提高打印构件的表面分辨率和整体质量。此外,开发实时质量控制系统,对打印过程进行动态监测和反馈,将有助于确保构件的均匀性和可靠性。

- 材料与工艺的协同开发:需要开发新的打印材料和技术,以从根本上解决结构和工艺上的限制。这包括对含有再生骨料的3DPC的力学性能和耐久性进行更深入的研究,特别是对其宏观性能和长期服役表现的影响。

- 标准化与测试方法:目前缺乏统一的测试方法和标准化体系,因此,未来的研究应致力于建立标准化的测试方法和性能评估体系,以便对3DPC构件的各项性能进行科学、公正的评估,推动技术的成熟和应用。

综上所述,虽然3DPC技术在结构性能和打印工艺方面仍面临诸多挑战,但随着机器人技术、材料科学和人工智能的不断进步,通过自动化增强、多材料协同打印和智能优化等综合解决方案,有望显著提升3DPC的结构性能和打印效率,从而促进其在碳中和背景下可持续建筑领域的广泛应用。未来的研究需进一步聚焦于大规模结构测试和环境暴露测试,以全面验证其长期性能和可靠性。

6.2 经济、政策与标准化障碍

3D打印混凝土(3DPC)技术在实现碳中和目标方面展现出巨大潜力,然而其商业化推广面临显著的经济、政策与标准化障碍。

在经济层面,3DPC技术的高昂初始投资成本是其普及的主要制约因素,这包括设备购置和研发投入,尤其限制了其在中小企业中的推广。尽管该技术在成本节约和减少废物方面具备潜力,但规模化生产的经济性尚未得到充分验证,导致其成本效益仍是一个挑战。现有研究虽提及技术仍处于发展阶段,存在阻碍实践应用的障碍,但鲜有深入探讨初期投资和成本效益分析对大规模推广的影响。此外,熟练操作人员的需求也增加了潜在的运营成本。

政策和法规的不足严重阻碍了3DPC技术的推广和市场接受度。当前,缺乏针对碳捕获3D打印混凝土的明确政策激励和法规支持。现有建筑规范和标准通常不适用于3DPC,这要求制定新的标准以确保其结构完整性和安全性。这种政策空白和法规滞后性,使得即使生命周期评估(LCA)结果支持再生骨料在3DPC中的环保优势,若缺乏经济可行性和政策支持,其工业应用仍将面临挑战。

标准化缺失是3DPC技术商业化推广的另一个关键障碍。目前,尚无针对可打印混凝土的统一标准协议和指南,这阻碍了其作为工业化过程的发展和广泛应用。现有测试方法和要求可能不适用于3DPC,且多数研究成果来自有限的学术机构,导致行业规范和质量控制体系的缺失。缺乏统一的测试方法、设计规范和质量控制体系,增加了市场评估的困难,并对产品的质量和安全性构成潜在风险。因此,建立健全的认证体系和标准体系对于确保3DPC产品的质量和市场信心至关重要。

为克服上述经济、政策与标准化障碍,需要采取多方面跨学科措施。在政策层面,政府应通过碳信用、税收优惠、建立绿色采购清单等激励措施,推动建筑业碳交易市场与3DPC的结合,以降低其推广成本。同时,应制定明确的政策和法规,支持3DPC的循环利用和碳减排。在标准化方面,应加速推动全球3DPC材料性能测试标准、设计规范、施工指南和质量控制体系的制定,并建立开放的3DPC材料性能数据库和知识共享平台,以提升行业透明度和互操作性。通过政府激励机制、市场机制和国际合作,有望加速3DPC技术的商业化进程,使其在碳中和背景下发挥更大作用。

6.3 跨学科融合与可持续发展路径

当前3D打印混凝土(3DPC)材料的循环利用研究展现出巨大的潜力,但仍存在诸多有待深入探索的空白和不足。未来的研究应聚焦于材料科学、数字建造、生命周期评估和可持续性设计等多维度跨学科融合,以实现3DPC技术的全面可持续发展。

新型低碳与智能材料开发 未来的研究重点在于开发具有显著环境效益的新型3DPC材料。这包括探索地聚合物混凝土、硫铝酸盐水泥基材料等替代性低碳胶凝材料,以高掺量替代普通波特兰水泥(OPC)。尤其是在SCMs(如粉煤灰、矿渣、硅灰)资源稀缺的地区,可考虑利用本地天然火山灰、煅烧粘土和石灰石作为部分替代品。同时,应鼓励将再生建筑废弃物作为骨料来源,但需更多研究和测试以确保其性能稳定性。此外,开发具有自修复、传感、碳捕获(如整合微藻或碳酸盐矿物)功能的智能3DPC材料,将显著提升其可持续性和多功能性。多尺度材料设计和计算材料科学将加速这些新型材料的研发进程。

智能建造与自动化增强 为解决大型结构中3DPC的安全性和稳定性问题,寻找合适的增强方法至关重要。未来研究应着力开发机器人辅助的自动化增强系统,实现钢筋、纤维束或缆索的精确植入,以克服传统打印中堵塞、偏析和层间粘结等挑战。同时,研究多材料协同打印技术,实现主结构与可回收支撑材料的同时打印,进一步提高打印效率和可持续性。利用人工智能和机器学习优化打印参数(如混凝土性能、层厚、打印时间间隔、泵速、打印路径、打印速度和喷嘴距离)和路径生成,是提升打印质量、减少层效应(变形、低界面粘结强度、低表面分辨率)和提高生产效率的关键。

全生命周期评估与经济模式创新 建立更全面、量化的3DPC全生命周期评估(LCA)模型,提供量化环境效益数据是当务之急。LCA应将整个建筑的生命周期纳入考量,而不仅仅是材料生产阶段,以提供更具说服力的环境效益数据并为政策制定提供科学依据。此外,深入分析3DPC的经济可行性,探索“打印即服务”等新型商业模式,并提出政府税收优惠、补贴、绿色采购等政策建议,将有助于推动技术的大规模应用。值得注意的是,再生骨料的运输距离应控制在25公里以内以最大化其环境效益。

标准化与规范体系建设 推动全球3DPC材料性能测试标准、设计规范、施工指南和质量控制体系的制定,对于保障3DPC结构的长期性能和可靠性至关重要。同时,建立开放的3DPC材料性能数据库和知识共享平台,将促进研究成果的交流与转化,加速技术发展。大规模结构测试和环境暴露测试的需求也得到了强调,以验证3DPC在实际应用中的长期性能和耐久性。

跨学科合作与人才培养 未来3DPC技术的发展离不开多学科的深度交叉融合。深化材料科学、机器人技术、人工智能、环境工程、建筑设计、经济学等领域的交叉研究,是推动技术创新的根本动力。同时,培养具备跨学科知识和技能的复合型人才,将加速技术转化与应用,为3DPC的可持续发展提供坚实的人才保障。

引入伦理和社会影响 在未来的研究中,应纳入对3DPC技术可能产生的伦理和社会影响的考量。例如,回收过程中可能产生的环境次生污染、对传统建筑行业就业的影响,以及如何确保技术推广的公平性,并提出相应的规避或应对策略。通过全面的社会和伦理评估,确保3DPC技术在推动建筑业可持续发展的同时,能够最大限度地减少负面影响并促进社会公平。

7. 结论

3D打印混凝土(3DPC)作为一项创新技术,在实现建筑行业碳中和方面展现出巨大的潜力,其核心优势体现在材料消耗的显著减少、碳捕获能力的提升以及再生材料的有效利用 。通过结构优化,3DPC可将混凝土用量最高减少70%,从而大幅降低碳足迹、资源消耗及废弃物产生 。同时,结合碳捕获技术,如在固化过程中捕获二氧化碳并利用工业废弃物作为原材料,进一步提升了3DPC的环保性能,为减少碳排放和提升材料强度提供了创新思路 。此外,再生骨料和再生混凝土粉末在3DPC中的应用,尽管可能对力学强度造成一定影响(例如,30%和50%的再生骨料替代率分别导致抗压强度降低9%和27.9%),但在解决土地占用和改善人类健康方面发挥了重要作用 。

尽管3DPC在可持续建筑领域前景广阔,但其大规模应用仍面临诸多挑战。现有研究指出,再生骨料的运输距离对环境影响显著,建议将其运输半径控制在25公里以内 。此外,3DPC还面临高水泥含量、补充胶凝材料(SCMs)供应有限、缺乏标准化、结构增强困难(如自动化配筋和层间粘结强度低)以及打印质量和能力限制等技术瓶颈 。当前的综述和研究也普遍存在对3DPC碳减排潜力缺乏全面量化生命周期评估(LCA)数据、缺乏标准化测试方法以及文献数量有限等局限性,使得对其环境效益的准确评估仍需深入研究 。

本综述提出的“循环经济策略”框架强调了3DPC在建筑行业绿色转型中的核心价值,并为未来的研究和实践提供了指导性建议。未来的研究方向应聚焦于开发新型低CO2可打印材料(包括利用天然火山灰和回收废弃物),寻找有效的结构增强方法(如纤维或线缆增强),优化打印参数以提升打印质量和能力,并开展全面的生命周期评估以量化其环境效益 。为加速3DPC技术的商业化和标准化进程,实现建筑行业的绿色转型,亟需推动政府、行业和学术界之间的紧密合作,并明确呼吁开展长期、大规模的实证研究。同时,在推广应用过程中,应前瞻性地思考3DPC循环利用可能带来的伦理和社会影响,例如回收过程中潜在的环境次生污染或对传统建筑行业就业结构的影响,并将其纳入未来的研究议程之中。

References

Scientists Develop Method to 3D-Print Concrete That Captures Carbon - EcoWatch https://www.ecowatch.com/3d-printing-concrete-carbon-capture.html

3D printing optimised structures using less concrete | UKGBC https://ukgbc.org/resources/3d-printing-optimised-structures-using-less-concrete/

High-tech in construction: Heidelberg Materials supplies sustainable building material for Europe's largest 3D printed building https://www.heidelbergmaterials.com/en/high-tech-in-construction-heidelberg-materials-supplies-sustainable-building-material-for-europes-largest-3d-printed-building

The Potential of 3D Printed Concrete for Carbon Capture - AZoM https://www.azom.com/news.aspx?newsID=64049

Advances in sustainable additive manufacturing: a systematic review for construction industry to mitigate greenhouse gas emissions - Frontiers https://www.frontiersin.org/journals/built-environment/articles/10.3389/fbuil.2025.1535626/full

Recycled Concrete Powder Offers Viable Low-Carbon Alternative for 3D Printed Cement Mixes - AZoBuild https://www.azobuild.com/news.aspx?newsID=23779

Life Cycle Assessment of 3D Printed Recycled Concrete - Atlantis Press https://www.atlantis-press.com/article/126006994.pdf

A critical review of 3D concrete printing as a low CO2 concrete approach - Heron Journal http://www.heronjournal.nl/62-3/2.pdf

A critical review of 3D concrete printing as a low CO2 concrete approach - TU Delft Research Portal https://pure.tudelft.nl/ws/portalfiles/portal/52730693/2.pdf